一、防腐材料的性能:

1、厚漿型環氧煤瀝青防腐涂料

組成:由環氧樹脂、煤焦瀝青、防銹顏料、助劑、溶劑、固化劑等配置而成的雙組份涂料。

特性:具有良好的附著力、耐油性、耐海水性和耐久性,良好的防銹性和耐化學介質腐蝕,溶劑含量少、固體份高、一次涂膜厚、涂層堅實致密、針孔少。

用途:用于埋地金屬管道、油罐、海洋平臺、碼頭、礦井和水下鋼鐵構件、油輪的油水艙、煉油和化工設備及混凝土污水處理池、地下室等建筑物的防腐。

技術指標:

|

序號

|

項目

|

技術要求

|

試驗方法

|

|

1

|

漆膜顏色及外觀

|

黑棕色,漆膜平整

|

GB/T9761-2008

|

|

2

|

粘度(3#轉子,6r/min)Pa.s

|

≥2

|

NDJ-1型旋轉粘度計

|

|

3

|

干燥時間,h 表干/實干

|

≤4/≤24

|

GB/T1728-1989

|

|

4

|

密度,g/mL

|

1.55±0.1

|

GB/T6750-2007

|

|

5

|

閃電,℃

|

≥27

|

GB/T5208-2008

|

|

6

|

固體含量,%

|

≥80

|

GB/T1725-2007

|

|

7

|

附著力,Mpa

|

≥5

|

GB/T5210-2006

|

|

8

|

柔韌性,mm

|

≤3

|

GB/T1731-1993

|

|

9

|

沖擊強度,cm

|

≥50

|

GB/T1732-1993

|

|

10

|

耐鹽水性,(27±6)℃,96h

|

漆膜無剝落,無起泡,無銹點,允許輕微變色、失光

|

GB/T10834-2008

|

|

11

|

耐鹽霧性,336h

|

漆膜無起泡、無脫落、無銹蝕

|

GB/T1771-2007

|

|

12

|

施工性

|

通過

|

GB/T6748-2008中5.14

|

|

13

|

厚涂性

|

濕膜厚度150μm不流掛

|

GB/T9264-1988

|

施工參數:

密度約1.55kg/L;閃電 27℃;干膜厚度80μm;濕膜厚度115μm;理論用量300g/㎡/道; 配比 甲:乙=6:1(重量比);熟化時間:25℃ 30min;適用期: 25℃干燥時間:表干≤4h,實干 ≤24h;完全固化7d;涂裝間隔:最短24,最長7d。

2、滲透型環氧鐵紅底漆:

組成:由環氧樹脂、氧化鐵紅、鋅黃、助劑、溶劑和固化劑等組成。

特性:該漆由于加入帶銹防銹劑,能與底材銹蝕層反應,形成鈍化物,故對有銹蝕鋼鐵底材具有深入的保護性能,優異的物理機械性能,低溫下干燥迅速,-10℃以上,濕度小于85%時,可以固化。底漆的表面有適應性能、良好的附著力,優良的防腐性能、耐水性。

用途:主要用于鋼鐵設施的維修,亦可用于大型鋼結構、鋼鐵設施、設備、管道防腐用底漆。

技術指標:

|

施工條件

|

無氣噴涂

|

推薦

|

|

噴嘴尺寸

|

0.4~0.5mm

|

|

壓力

|

100~150kg/㎝2

|

|

稀釋比率

|

0~10%by wet.(重量比)

|

|

適用于常規的噴涂、刷涂和輥涂

|

|

稀 釋 劑

|

環氧稀釋劑

|

|

混 合 比 率

|

雙組分:主劑/固化劑=8/1(重量比)

|

|

混合使用期

|

溫 度(℃)

|

0

|

10

|

25

|

|

混合使用期(hrs)

|

12

|

10

|

8

|

|

涂 裝 膜 厚

|

干膜: 50μm/道

|

|

固 體 含 量

|

71.3%

|

|

涂 覆 率

|

理論值 : 0.12千克/平方米/50μm 0.085L/平方米/50μm

|

|

實際值 : 與表面處理, 外界環境, 施工方法等多種因素有關。

|

|

干燥時間

|

溫度(℃)

|

10

|

20

|

30

|

|

指觸干燥(hrs)

|

2

|

1.5

|

1

|

|

實干(hrs)

|

14

|

10

|

8

|

|

涂裝間隔

|

Min.(hrs) 最小

|

14

|

10

|

8

|

|

Max.(hrs) 最大

|

-

|

—

|

—

|

|

儲存期限

|

一年

|

3、丙烯酸聚氨酯防腐涂料:

組成:由環氧樹脂、煤焦瀝青、防銹顏料、助劑、溶劑、固化劑等配置而成的雙組份涂料。

特性:耐候性好,漆膜堅硬,附著力好,光亮豐滿。有較好的耐磨、酸、水、油、熱等性能。優異的耐候性、保光、保色性;優良的耐化學品性和耐鹽霧性能;漆膜堅韌,良好的耐沖擊性和耐磨性;優異的裝飾性能。

用途:可用于鋼結構的涂覆和原有基材的維修保養,適合多種環境,包括海上設施、化工和石化廠、橋梁、紙漿廠與造紙廠、發電廠等。

技術指標:

|

項 目

|

指 標

|

檢測標準

|

|

|

底漆

|

面漆

|

|

|

|

在容器中的狀態

|

攪拌混合后,無硬塊,呈均勻狀態

|

|

|

|

施工性

|

刷涂無障礙

|

|

|

|

適用期

|

商定

|

|

|

|

粘度(涂-4杯,23℃),s ≥

|

80

|

GB/T 1723-1993

|

|

|

細度,μm ≤

|

60

|

40

|

|

|

固體含量,%

|

55

|

53

|

GB/T 1725-1989

|

|

表面干燥時間(23℃),h ≤

|

1

|

GB/T 1728-1989

|

|

|

實際干燥時間(23℃),h ≤

|

10

|

GB/T 1728-1989

|

|

|

漆膜外觀

|

鐵紅色,平整

|

各色,平整

|

|

|

附著力(劃格間距1mm),級≤

|

1

|

GB/T 9286-1998

|

|

|

耐彎曲性,mm ≤

|

2

|

GB/T 1731-1993

|

|

|

硬度(擦傷),H ≥

|

/

|

1

|

|

|

耐中性鹽霧性

|

/

|

168h不起泡,不脫落,不生銹

|

|

|

耐濕熱性

|

/

|

168h不起泡,不脫落,不生銹

|

|

|

耐油性(浸入煤油,23℃)

|

/

|

7d不起泡,不脫落,不生銹

|

|

|

耐鹽水性(5%NaCl,23℃,)

|

5d不起泡,不脫落,不生銹

|

7d不起泡,不脫落,不生銹

|

|

|

耐酸性(5%HC1,23℃,)

|

/

|

7d不起泡,不脫落,不生銹

|

|

|

a.試驗時間可根據使用混合的要求進行商定。

|

|

|

|

施工參數:

最佳施工溫度為0~35℃,相對濕度為≤85℃,在有雨、霧、雪和較嚴重灰塵條件下,不得施工。

二、施工方法

根據我單位現場實際勘察后有三種可行性操作平臺方案:吊板、移動式腳手架、搭設扣件式鋼管腳手架。

1、吊板

吊板適用于豎向布置的皮帶廊支架的位置。

吊板如圖所示,主要有四部分組成:

1.1.主繩,又名高空作業繩,直徑22毫米,承受拉力為兩噸半左右。

1.2.副繩:又名安全保護繩,與安全鎖扣成為一體,直徑18毫米,拉力為兩噸左右。

1.3.吊板:水曲柳木制成,寬15公分,長60公分,厚2公分半,有足夠的承載能力,吊板上帶有綁帶,與工人捆綁在一起。

1.4.U型蟹扣:鋼制,承受2噸半拉力。

1.5注意:選用的吊板應安全合格。嚴禁使用變形、有裂縫的未經安全處理的吊板。

1.6吊繩和安全繩應選用強度大,承載高且有一定柔韌性的繩子,嚴禁使用有斷絲、磨損嚴重的繩索。同時,安全繩的安全鎖應與安全繩相匹配。

1.7使用時,在工作部位上方,將主繩、副繩綁定到牢固位置,這個地方很關鍵,綁定后測試它的抗沖擊能力,反復負重試驗做到萬無一失。將所有與繩子有摩擦的棱角等地方用橡膠等柔軟東西墊底,以防磨斷繩子,主副繩不能綁定到同一個受力點。將吊繩在吊板上的U型蟹扣里打好一個特殊的結,因為有一特殊的系扣方法,所以在工作中,吊板不會往下滑,人控制繩索,可以自由操作下落,為提高本次施工的安全性,使用兩根副繩、安全帶兩個鉤通過自鎖器分掛在兩個副繩上。

2、移動式腳手架:

2.1移動式腳手架指施工現場為工人操作并解決垂直和水平運輸而搭設的各種支架,它具有裝拆簡單,承載性能好,使用安全、可靠、便捷等特點。可以組裝多層。

2.2移動式腳手架適用于離地面或平臺不高的水平布置管道。根據現場情況,可使用一層,兩層,甚至三層。

移動式腳手架示意圖:

2.3在使用移動式腳手架時注意事項:

(1)在腳手架移動時,腳手架作業平臺不得有人。

(2)使用過程中,嚴禁支架受到水平沖擊、撞擊。

(3)每塊鋼架板的作業面上,載荷應小于200kg,嚴禁超載。

(4)嚴禁在支架外懸掛重物,防止支架因嚴重偏載而翻倒。

(5)移動到位后,應將輪子的剎車踩下,將輪子鎖定,必要時用磚頭等擋住輪子,防止施工發生移動;

(6)不可在作業平臺上架設梯子。

(7)當移動式腳手架疊加使用時,如超過三層(含)以上時,應在腳手架外側設置斜地撐,或設置連墻件,把移動式腳手架與固定的管道支架、設備等綁定在一起,保證腳手架有足夠的穩定性。

(8)施工人員站在移動式腳手架上使用角磨機進行除銹,除銹時應多次移動腳手架方便施工,不得將身體強行伸出腳手架外側進行施工,防止高空墜落;

(9)當腳手架不方便移動且又夠不著的地方需要除銹施工時,可適當延長除銹工具手柄,如用竹竿,把角磨機綁在粗細合適的竹竿上,延長手柄進行除銹施工。

3、搭設扣件式鋼管腳手架:

3.1材料要求:腳手架材質選用φ48×3.5鋼管,鋼管表面應平直光滑,不應有裂縫、結疤、分層、錯位、硬彎、毛刺、壓痕和深的劃道。腳手板的寬度不宜小于200mm,厚度不

應小于50mm;其質量應符合《建筑施工扣件式鋼管腳手架安全技術規范》第3.3.3條的規定。腐朽的腳手板不得使用,新、舊扣件均應進行防銹處理。舊扣件使用前應進行質量檢查,有裂縫、變形的嚴禁使用,出現滑絲的螺栓必須更換。腳手板的設置應符合下列規定:作業層腳手板應鋪滿、鋪穩,離開墻面120~150mm;腳手板應設置在三根橫向水平桿上。當腳手板長度小于2m時,可采用兩根橫向水平桿支承,但應將腳手板兩端與其可靠固定,嚴防傾翻。作業層端部腳手板探頭長度應取150mm,其板長兩端均應與支承桿可靠地固定。

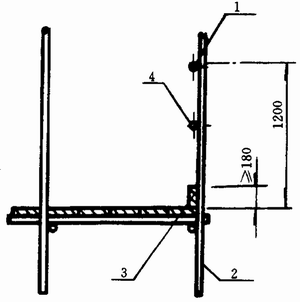

3.2作業層、斜道的欄桿和擋腳板的搭設應符合下列規定(圖1);

(1)欄桿和擋腳板均應搭設在外立桿的內側;

(2)上欄桿上皮高度應為1.2m;

(3)擋腳板高度不應小于180mm;

(4)中欄桿應居中設。

3.3腳手架搭設工藝流程:

檢查準備、材料配備→定位→縱向掃地坪→立桿→橫向掃地桿→小橫桿→大橫桿(擱柵)→剪刀撐→連墻桿→鋪腳手片→扎防護欄桿

腳手架搭設的標準是:外觀必須整體平整,橫平豎直、幾何圖形一致。內側連接牢固,平坦通順。

(1)立桿垂直度偏差不得大于架高的1/200。

(2)立桿接頭除在頂層可采用搭接外,其余各接頭必須采取對接扣件,對接應符合下要求:立桿上的對接扣件應交錯布置,兩相鄰立桿接頭不應設在同步同跨內,兩相鄰立桿接頭在高度方向錯開的距離不應小于500mm,各接頭中心距主節點的距離不應大于步距的1/3,同一步內不允許有二個接頭。

(3)腳手架底部必須設置縱、橫向掃地桿。縱向掃地桿應用直角扣件固定在距墊鐵塊表面為200mm處的立桿上,橫向掃地桿應用直角扣件固定在緊靠縱向掃地桿下方的立桿上。

(4)大橫桿設于小橫桿之下,在立桿內側,采用直角扣件與立桿扣緊,大橫桿長度不宜小于3跨,并不小于6m。

(5)大橫桿對接扣件連接、對接應符合以下要求:對接接頭應交錯布置,不應設在同步、同跨內,相鄰接頭水平距離不應小于500mm。并應避免設在縱向水平跨的跨中。

(6)架子四周大橫桿的縱向水平高差不超過500mm,同一排大橫桿的水平偏差不得大于1/300。

(7)小橫桿兩端應采用直角扣件固定在立桿上。

(8)每一主節點(即立桿、大橫桿交匯處)處必須設置一小橫桿,并采用直角扣件扣緊在大橫桿上,該桿軸線偏離主節點的距離不應大于150mm。

(9)腳手板一般應設置在三根以上小橫桿上,當腳手板長度小于2m時,可采用兩根小橫桿,并應將腳手板兩端與其可靠固定,以防傾翻。腳手板平鋪,應鋪滿鋪穩,拐角要交圈,不得有探頭板。

(10)搭設中每隔一層外架要及時與結構進行牢固拉結,以保證搭設過程中的安全,要隨搭隨校正桿件的垂直度和水平偏差,適度擰緊扣件。

(11)腳手架各桿的端頭尺寸不得小于100mm。

(12)腳手架采用的扣件,在螺栓擰緊扭力矩達65N·m時,不得發生破壞,施工時扣件螺栓擰緊扭力矩不應小于40N·m,且不應大于65N·m;腳手板用直徑3.2mm鍍鋅鐵絲固定在支承桿件上。

二、動力工具除銹

通用要求:除銹方法主要采用角磨機除銹。除銹時用角磨機、鏟刀等徹底清理金屬表面上松動的氧化皮、銹蝕及基層銹蝕的和粘接不牢固的舊涂料涂層,角磨機不能達到的地方,必須用手動工具(如鋼絲刷)進行充分除銹;總之,根據現場的實際情況,采用不同的方法清除油污、基層銹蝕的和粘接不牢固的舊涂料涂層、銹蝕、氧化皮等。除銹后的金屬表面處理等級達到GB/T 8923《涂裝前鋼材表面銹蝕等級和除銹等級 》的St2等級。

三、防腐施工

1、通用要求:面漆(瀝青漆除外)外觀質量要求涂膜光滑、色澤一致,不應有異物、油污、流掛、皺皮、桔皮、刷痕、針孔、鼓泡、裂紋、剝落、漏涂等缺陷,附著力按GB/T 1720規定的要求執行;涂膜厚度按120μm執行,光澤≥70%。調漆時各種成分應均勻,同一部位色彩一致。

2、非高溫設備、鋼結構除銹刷漆:

2.1技術要求

1) 經涂漆和防銹處理的表面,三年不得有腐蝕現象。

2) 油漆的質量應該符合有關標準的要求,

3) 清洗,防銹材料應具有產品合格證,方可使用。

4) 油漆的顏色名稱及代號可按GSB G51001中的顏色名稱及編碼表示。

5) 底漆外觀質量要求平整,不應有異物、流掛和漏涂,附著力按GB/T 1720規定的要求執行;涂膜厚度按80μm執行。

6) 面漆外觀質量要求涂膜光滑、色澤一致,不應有異物、油污、流掛、皺皮、桔皮、刷痕、針孔、鼓泡、裂紋、剝落、漏涂等缺陷,附著力按GB/T 1720規定的要求執行;涂膜厚度按80μm執行,光澤≥70%。

2.2鋼結構基層處理要求

1) 鋼結構表面處理采用手工或動力工具處理方法。

2) 所有需要涂漆的鋼鐵制件表面在涂漆前,應將表面上的毛刺、飛邊、粘物、澆口、冒口、油污、可剝落的片狀氧化物、銹跡、灰塵、泥土等處理干凈,將其表面上的焊縫、焊渣等清理打磨平整。

3) 鋼鐵制件除銹方法和除銹等級應按GB/T 8923的St2規定執行。

4) 手工除銹與涂底漆的間隔時間不得大于6h。

5) 底漆(中間漆)與面漆間隔時間不得小于6h。

2.3驗收要求:按JC/T 402-2006《水泥機械涂漆防銹蝕技術條件》。

3、桁架、立柱的施工要求:

3.1技術要求

1) 經涂漆和防銹處理的表面,五年不得有腐蝕現象。

2) 油漆的質量應該符合有關標準的要求,

3) 清洗,防銹材料應具有產品合格證,方可使用。

4) 底漆外觀質量要求平整,不應有異物和漏涂,附著力按GB/T 1720規定的要求執行;涂膜厚度按200μm執行。

3.2.表面基層處理要求:

采用手砂輪配鋼絲輪打磨,打磨后表面牢固附著的涂層應完好無損,其他部位,在不放大的情況下觀察,應無可見的污物,無附著不好的鐵銹、涂層,直徑10mm以上的銹點或銹蝕部分應打磨見本色。

4.特殊部位施工

4.1 特殊包含鋼立柱支腿底部、型鋼夾縫及其他無法施工的地方。

(1)鋼立柱支腿底板向上1.5m(包含斜支撐、底板及螺栓)。

1)打磨按GB8923.2-2008-T涂覆涂料前鋼表面處理 表面清潔度的目視評定第2部分中St3要求執行。

2)刷漆:采用滲透型環氧鐵紅底漆打底,在涂刷兩遍厚漿型環氧煤瀝青漆。

(2)型鋼夾縫

1)打磨:角鋼、槽鋼夾縫,用特制鋼絲輪、紗布、鏟刀處理松動附著物。

2)刷漆:先刷滲透型環氧鐵紅底漆,再刷厚漿型環氧煤瀝青漆。

(3)銹蝕較為嚴重表面成蜂窩狀的表面

1)打磨:采用手砂輪配鋼絲輪打磨,打磨后表面牢固附著的涂層應完好無損,其他部位,在不放大的情況下觀察,應無可見的污物,無附著不好的鐵銹、涂層。

2)刷漆:采用滲透型防銹帶銹底漆打底,在涂刷兩遍厚漿型環氧煤瀝青漆。

4.2驗收要求

按JC/T 402-2006《水泥機械涂漆防銹蝕技術條件》GB/T27806-2011《環氧瀝青防腐涂料》等相關標準及行業規范執行。

5、彩鋼雨篷、外保溫白鐵皮的維護

(1)更換材料要求:彩鋼為單層壓型板,顏色為天藍色,厚度不低于0.426mm,國內大型鋼廠產品,白鐵皮為低碳鋼鍍鋅薄板,厚度不低于0.5mm,鍍鋅層厚度不低于0.02mm。材料進場,廠商應附原廠出廠材質檢驗證明。彩色外觀不得有拖拉傷痕、色斑,表面膜層磨損、扭曲、污染、色差、翹角等現象。

(2)施工要求

1)彩鋼、白鐵皮固定采用自攻螺絲固定,自攻螺絲必須垂直支撐面,迫近墊圈必須完整。

2)彩色鋼板鋪設順序,原則上是由上而下,由常年風尾方向起鋪。

3)彩鋼做縱向搭接時,疊接長度應在15公分以上。

4)彩鋼、白鐵皮安裝應橫平豎直,外觀檢查符合審美要求。

5)驗收要求:驗收參照國家相關 的GB/T 12755-91《建筑用壓型彩鋼板》、GB 50205-2001 《彩鋼板結構工程施工質量驗收規范》等相關標準及行業規范執行。

6)彩鋼板清洗:高壓水槍清洗,達到甲方要求的標準。

2.刷漆同非高溫設備的維護,鋼結構技術要求。

2.2涂料調配

2.2.1首先根據施工用料決定配漆量,取適量涂料置于容器中,根據涂料粘度,邊攪拌邊慢慢加入適量稀釋劑,充分攪拌,直至涂料粘度符合施工使用要求。涂料的調配要以材料說明技術要求為準,嚴禁過量加入稀釋劑。

2.2.2注意調配涂料的工具、容器應保持清潔,不得隨意混用。涂料及稀釋劑開蓋時嚴禁敲擊。盛裝具有腐蝕性的涂料及稀釋劑可使用金屬容器或內有涂層的金屬容器,并注意其耐涂料溶劑的性能,避免容器的損壞。

2.3涂料刷涂施工

2.3.1刷涂施工時,刷毛浸入涂料的部分不應多于毛長的2/3,每次沾少許涂料,縱橫涂刷,使成為均勻一致的涂膜,最后用刷子修飾邊緣、棱角。垂直的表面的最后一次涂刷應由上往下進行、水平表面最后一次涂刷應接光照方向進行。

2.3.2在涂料施工中,應依次按順序進行,切忌隨意亂涂。盡量選用不同顏色的底、面漆配套,以避免漏涂,也要避免流掛,要使涂層均勻一致。

2.3.3注意事項:每次蘸涂料的量應適當,仰面刷涂時,漆刷蘸涂料的量可適量減少,刷垂直面時,應根據涂料的粘度、流掛性確定合適一次成膜厚度,以免產生流掛、刷痕等缺陷,對于有特別要求涂刷方法的涂料,要嚴格以材料使用說明書為準。

2.3.4使用稀釋劑時,其種類和用量配比應符合油漆生產廠家的標準規定。所用涂料的固體分含量高,涂料粘度大,使用時不要稀釋,高觸變性的厚漿涂料也不要稀釋,均可直接涂刷。若有沉淀,需攪拌混合均勻后使用。如果涂料放置時間過長,粘度過大時,可酌情添加少量專用稀釋劑,但用量不宜超過涂料用量的5%。

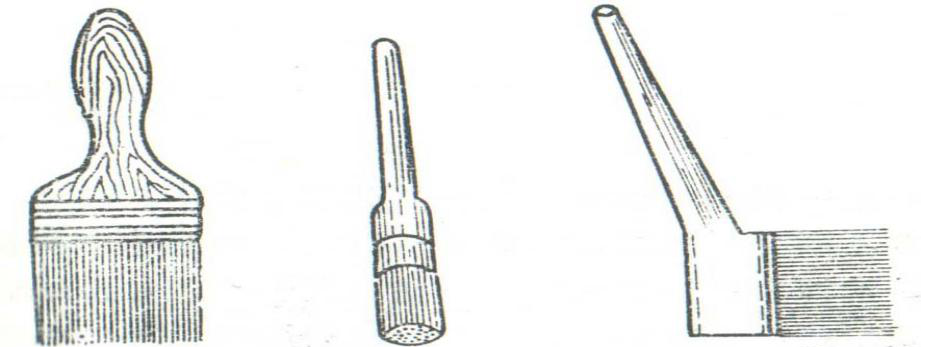

2.3.5涂裝工具的選用

(1)夾角部位采用70~80㎜長的毛刷,不得短于65㎜,要求毛厚、口齊、毛尖軟、毛根硬、不脫毛和不炸毛。

扁刷 圓刷 歪脖刷

(2)鋼結構面宜采用長4寸,毛柔和、不掉毛,鋼軸堅硬,手柄不易松動的木芯滾桶。使用時,在手柄部位綁上8#鐵絲掛在桶上。根據施工部位不同選擇適當的毛刷。

滾 筒 刷

(3)對于小面積位置及轉角、夾縫宜采用刷涂法,持刷方法有兩種,第一種:是用大拇指按住刷柄的一面,食指搭在柄的側面,中指和無名指則靠在大拇指相對的一面,刷柄上端靠住虎口。可作橫刷平行刷,螺栓旋轉刷等。第二種:刷柄握在大拇指、食指和掌心之內,對下部鉚釘、螺栓作旋轉涂刷,上油等操作。

2.3.6涂刷時,將刷毛端部的一半沾上油漆,沾上漆的在桶邊刮一下以減少刷子一邊的油漆,拿出時,有油漆的一邊向上進行涂刷。欄桿、扶手、圓鋼及死角位置涂漆時,用刷尖沾上油漆作來回彈拍涂裝。用過后的漆刷要及時用稀料洗干凈,以免刷毛變硬,刷柄要保持清潔。

2.3.7刷涂施工時,所用刷子應先將其在物體平面上來回多次搓揉,然后用力拍打,幾次反復將容易脫落的鬃毛拉掉。刷毛浸入涂料的部分不應多于毛長的2/3,每次沾少許涂料,縱橫涂刷,使成為均勻一致的涂膜,最后用刷子修飾邊緣、棱角。垂直的表面的最后一次涂刷應由上往下進行、水平表面最后一次涂刷應接光照方向進行。

2.3.8滾涂時,將滾桶沾漆后在漆桶刮一下,將蘸有漆的一邊向上拿出,并先用這邊滾涂,滾涂時就按自上而下,從左到右,先里后外,先難涂后易涂的順序進行;涂刷時要全面撐握,涂裝均勻,一刷壓半刷,保證厚薄一致,不露底,不淌漆,不滴油。

2.3.9夾角、狹小等特殊位置先用小標號毛刷或圓桶刷,歪脖刷進行預涂,涂刷時用刷尖進行點涂,以保證無漏刷、不流掛,然后再進行滾涂或噴涂。對于細小的欄桿、扶手等小型鋼結構,可用刷身沾少量油漆輕輕拍打被涂面或用刷尖進行點涂。

2.3.10現場施工時,根據涂裝方法的不同及時調整涂層施工方法,以配合現場施工。涂裝過程中要經常用干、濕膜測厚儀檢測漆膜厚度,保證每層油漆的漆膜厚度達到設計要求。

2.3.11在涂料施工中,應依次按順序進行,切忌隨意亂涂。盡量選用不同顏色的底、面漆配套,以避免漏涂,也要避免流掛,要使涂層均勻一致。每次刷涂應在一次進程范圍內,一般規律是起刷從被涂物面左上方開始,先將涂料均勻的點布在物面上,再用刷子展開,要橫豎交錯,使展開涂膜達到均勻一致,最后用刷子按被涂物的形狀輕輕刷涂,幫助涂膜流平。

2.3.12涂層的前一道漆膜表干后,方可進行下道涂層的施工。

2.3.13刷涂應縱橫交錯均勻涂刷,每層應往復進行涂刷,保證漆膜厚薄一致,且達到設計要求厚度。

2.3.14所有涂層不得漏涂,涂層表面應當光滑平整,顏色一致無針孔、氣泡、流掛、剝落、桔皮和破損等缺陷,每道厚度及總干膜厚度應完全滿足該涂料的技術指標及甲方的要求。

2.3.15經除銹后鋼材表面應盡快涂裝,一般宜在2h內涂裝,晴天和正常天氣條件下,涂裝時間最長不超過8h,每道涂層間隔時間不宜超過48小時,最好在前一道漆未完全固化時涂第二道漆。

2.3.16每道工序施工完工后先進行自檢,然后請甲方質檢人員檢查驗收,合格后再進行下道工序,做到表面干凈、無灰塵、無油污等,每一道油漆必須采用漆膜測厚儀檢測干膜厚度,防腐完工后組織竣工驗收。

2.3.17涂料應存放于溫度較低、通風和干燥之處,遠離熱源,避免日光直射并隔絕火種;在施工現場,嚴禁明火。

2.3.18涂裝前,應確認所用涂料品種、規格、批號、貯存期等是否符合規定。同時要預先計算涂裝面積和涂料用量,便于施工中控制涂膜厚度。在封閉的場所施工必須強調通風,配漆和施工人員應帶防護面具,以免引起中毒或粉塵污染。

2.3.19涂裝間隔,不同類型的涂料涂裝間隔各有不同,在施工時應按每種涂料的各自要求進行施工,否則將會影響漆膜層間的附著力,而造成漆膜剝落。

2.3.20油漆涂裝時,要待上道油漆達到表干后,在進行下道油漆涂裝;以防止出現漆膜起皺等質量缺陷。出現質量問題后應先查明原因,再根據質量問題種類進行修補,修補完工合格后,再進行下一道工序。

2.3.21為保證漆膜顏色符合設計要求,在涂裝面漆前要進行試涂,確認漆膜顏色后達到設計標準時在進行整體涂裝。為使整體顏色一致無色差,面漆應統一采購,并且使用同一廠家、同一生產批號的油漆。

2.3.22涂刷時不能用力過大,回刷次數不能過多,涂刷時應縱橫交錯涂刷,可以增加每層涂料相互粘接,并能補充相互之間涂刷不足之處。

2.3.23施工時應按照從上到下的施工順序,最后一遍面漆涂裝應按順光方向涂裝。涂裝時應精心操作,達到涂層涂刷一致,無漏涂、起泡、變色、失光等缺陷。

2.3.24刷涂應縱橫交錯均勻涂刷,每層應往復進行涂刷,保證漆膜厚薄一致,且達到設計要求厚度。

2.3.25所有涂層不得漏涂,涂層表面應當光滑平整,顏色一致無針孔、氣泡、流掛、剝落、桔皮和破損等缺陷,每道厚度及總干膜厚度應完全滿足該涂料的技術指標及甲方的要求。

2.3.26對于安全標志銘牌、及非要求刷涂施工部位,應用油布或黃油包扎和涂抹,施工結束后應恢復原狀,對于不可避免的污染,每道工序結束后應立即恢復。(注:塑料、橡膠表面嚴禁用溶劑擦洗)。

2.3.27底漆在施工前,必須是經質檢員和施工人員認可后的材料方能提到施工現場進行施工。

2.3.28刷底漆前,必須先用棉紗沾稀釋劑把表面的塵土擦干凈,待稀釋劑全部揮發完后,再用刷子沾著涂料在金屬面上來回走動,一般都是先橫后豎,來回走動4~5遍,使涂料表面光滑平整,不出現漏刷、漏涂、流淌現象。待底漆一般干燥10h以后再刷第二遍漆。底漆的好壞關系著整個工程的好壞,所以刷底漆一定要按作業指導書上去做。

2.3.29面漆是工程的最后階段,它的好壞關系著整個工程的外觀,所以刷面漆一定要注意以下幾點:

①所用的油漆必須是經甲乙雙方質檢員、施工負責人認可的材料。

②刷漆前一定將底漆干燥期間所落下的臟物處理干凈。

③面漆在涂刷時一定先橫后豎,來回走動,不得小于6次,一定要作到顏色均勻一致,無漏刷、漏涂、流淌現象。涂料回刷不得多于3次。

④在刷底漆、面漆施工過程中,必須經質檢員認可方能施工,施工完后先由本人自檢認為合格后,再由專檢員檢查,專檢員認為合格后方能進行下一道工序,并且由質檢員現場簽字,以免出現質量事故。

2.3.30為了保證涂層的施工質量起到良好的防腐效果,在施工時應注意以下幾點:

①油漆在施工前應進行質量檢查,產品符合質量標準,不符合標準的嚴禁使用;

②油漆施工開桶前,應上下晃動,開桶后上下攪拌均勻,避免顏料及填料(沉積桶底影響質量,如有結皮或粗粒,應用120目的銅網過濾后使用;

③將過濾好的油漆按生產廠家提供出的比例數據,按比例調配,一邊攪拌、一邊加入,攪拌均勻后,待油漆熟化半小時,方能刷涂;

④在大面積施工前,應將熟化好的漆進行小樣試刷,達到顏色均勻一致,方能大面積施工。

2.3.31涂料施工注意事項:

①施工溫度控制在5℃以上施工為宜。

②禁止雨、大霧或風沙天施工,施工濕度不應大于80%。

③油漆貯存期為半年、半年后必須經檢驗合格方可使用。

④攪拌和調配好的涂料,應稠度適宜,涂刷后不發生流淌和下墜現象。

⑤涂裝用滾筒刷浸料要適宜,滾刷前先在木板上滾一周,以防止滾刷時涂料在壁面流掛。

⑥涂刷速度不能太快,以免產生氣泡。

⑦在涂刷面層涂料時,必須注意施工現場的濕度和溫度,以免影響涂料的成膜,在濕度大時或溫度太低時,必須待底層徹底干燥后方可涂刷或停止施工。

⑨防腐施工完畢后,由相關部門和中心進行驗收施工質量和工程量。不合格部分需無償進行整改,直至合格。

2.4高壓無氣噴涂施工:

2.4.1大面積涂料的施工可以采用噴涂。當采用噴涂時,噴嘴與被噴面的距離,平面一般為200~300mm,圓弧面一般為400mm;噴涂角度以與工作面垂直為原則,在兩端以45℃為限,在角隅部分應將噴嘴移近噴涂點進行斷續噴涂;壓縮空氣壓力一般為0.3~0.6Mpa。

2.4.2高壓無氣噴涂的概念:由于涂料中不含空氣,故稱高壓無氣噴涂。

2.4.3高壓無氣噴涂裝置:

①高壓無氣噴涂裝置包括柱塞泵(高壓泵)、緩沖罐、輸料管和噴槍。高壓泵可直接對漆液加壓,由低壓空氣缸、壓縮空氣分配室和高壓漆缸三部分組成。

②緩沖罐可起到穩定壓力的作用,罐的容積越大對供液越好。輸料管既能耐高壓又能耐高溶劑的尼龍塑料管外纏增強鋼絲結構組成,一般管徑在6~10mm之間。

③噴槍,高壓無氣噴涂槍其外形類似于一般氣噴槍,其噴量和散開面是由噴嘴固定,不能調節,只能在使用前根據工件的形狀來更換所需噴嘴,一般噴嘴依散開的扇形面可分三個規格:150~250mm、200~300mm、300~400mm。

2.4.4高壓無氣噴涂的操作要領:

①首先,調整好涂料的粘度,然后用銅篩網或絹布過濾漆液,將漆料倒入經擦洗干凈的容器中(使用雙組份漆時,應將固化劑放入規定的容器中)。

②啟動空氣壓力系統、噴箱、送料系統等機器設備,檢查各部件是否靈活,待一切正常后再將吸料管插入漆液中,當柱塞泵已增壓到14.7MPa時,扣動扳機,按常規進行噴漆操作。當結束工作時,必須對各個部件用溶劑進行清洗,以便下次使用。

③質量要求應滿足國家GB9793-88標準以及HGJ229-91的規范要求,除了達到厚度(干膜厚度)要求外,外觀不得有縮孔、縮邊、起泡、噴絲、發白失光、浮色、流掛、滲色、咬底、皺皮、桔皮等缺陷;干膜不得有白化、針孔、細裂龜裂、回粘、剝落等缺陷。

2.4.5表面防腐漆的質量要求應滿足國家GB/T9793-88標準以及HGJ229-97的規范要求,除了達到厚度(干膜厚度)要求外,表面應達到光滑、平整,顏色一致,無咬邊,無針孔,無流淌,無皺紋,無起泡等現象。

|